株式会社アキオカ

アキオカ 導入事例

株式会社アキオカ

1966年創業の鋳物部品メーカーです。建設機械や工作機械、各種設備の鋳物部品の製造・供給を行っています。

最先端の技術革新、培った現場力、海外市場の開拓力、人間力、

サプライヤーとの緊密連携など総合力でどこにも負けない

iiimono solutionを生み出しています。

最先端の技術革新、培った現場力、海外市場の開拓力、人間力、

サプライヤーとの緊密連携など総合力でどこにも負けない

iiimono solutionを生み出しています。

アキオカ様ホームページ:https://akioka1966.co.jp/

業種:建設機械や工作機械、各種設備の鋳物部品メーカー

課題:鋳物工場の「きつい・汚い・危険」な作業を改善

導入機種:モバイルライトクレーン、電動チェーンバランサ

課題:鋳物工場の「きつい・汚い・危険」な作業を改善

導入機種:モバイルライトクレーン、電動チェーンバランサ

導入の背景

鋳物工場の労働環境(3K)の改善

鋳物工場の労働環境(3K)の改善、人材採用難の背景から、アキオカ様は人とロボットが共同で働く鋳物工場を描いていました。

アキオカ様では、安川電機様に鋳物部品を供給していることもあり、安川電機様にロボットの導入について相談しましたところ、

キトーの電動チェーンバランサと人協働ロボットのコラボレーションシステムの提案があり、検討が始まりました。

アキオカ様では、安川電機様に鋳物部品を供給していることもあり、安川電機様にロボットの導入について相談しましたところ、

キトーの電動チェーンバランサと人協働ロボットのコラボレーションシステムの提案があり、検討が始まりました。

導入作業の概要

導入作業の概要

建設機械の足回りを中心とした回転軸部品、「スピンドル」の製作工程のうち、パレットの中から部品を取り出し切断機にセットする作業と、切断が完了した部品を別のパレットに搬入する作業に、弊社のモバイルライトクレーン・電動チェーンバランサと、安川電機様のロボットとのコラボレーションによる、システムを導入頂きました。

月に約2,000個のスピンドルを製作しており、部品の重さは1つ20~40㎏程度あるため人力で運ぶことは作業者の負担につながります。

従来の作業では、ジブクレーンと電気チェーンブロックを使用して作業を行っており、どうしても作業者の熟練度により作業効率にバラつきが出てしまっていた作業を自動化しました。

今後は、切断工程も自動化することで、人の手を介さず部品を製造できる現場を目指しています。

【スピンドル製作の作業】

① パレットの中から切断機にセット

② 切断機で部品を切断

③ 切断完了部品を別のパレットに投入する

→今回①と③の作業を自動化しました。現在②の自動化も検討中とのことです。

月に約2,000個のスピンドルを製作しており、部品の重さは1つ20~40㎏程度あるため人力で運ぶことは作業者の負担につながります。

従来の作業では、ジブクレーンと電気チェーンブロックを使用して作業を行っており、どうしても作業者の熟練度により作業効率にバラつきが出てしまっていた作業を自動化しました。

今後は、切断工程も自動化することで、人の手を介さず部品を製造できる現場を目指しています。

【スピンドル製作の作業】

① パレットの中から切断機にセット

② 切断機で部品を切断

③ 切断完了部品を別のパレットに投入する

→今回①と③の作業を自動化しました。現在②の自動化も検討中とのことです。

導入作業の決め手

人とロボットが協働する鋳造工場を実現

ロボットコラボレーションシステムを導入することで、これまで電気チェーンブロックの操作で対応していた搬送作業が自動化されます。

自動化によって、従業員労働環境の改善、人手不足の解消につながります。システムを導入することにより、安定した生産状態が維持することができます。

従業員を大変な作業から解放できることが大きな決め手です。

自動化によって、従業員労働環境の改善、人手不足の解消につながります。システムを導入することにより、安定した生産状態が維持することができます。

従業員を大変な作業から解放できることが大きな決め手です。

導入作業の効果

人手不足の解消と作業者の負担軽減

スピンドルの搬送工程において、ロボットコラボレーションシステムを導入したことにより、従業員は段取りとロボットのサポート業務だけとなりました。人手不足の解消と作業者の負担を大幅に軽減でき、年間で315時間の生産可能時間の創出、売上高で1億円ほど増加する見込みです。

近い将来の実現を目指す、切断作業の自動が叶うと、1名の従業員が完全フリーになり、他のラインの業務を対応することができるようになります。

近い将来の実現を目指す、切断作業の自動が叶うと、1名の従業員が完全フリーになり、他のラインの業務を対応することができるようになります。

導入製品の概要

ロボットの可搬重量を超えた搬送

電動チェーンバランサとロボットのコラボレーションシステムは、ロボットが電動チェーンバランサを操作することで、ロボットの可搬能力を超えた重量物搬送を可能にするシステムです。

今回の安川電機様のロボットは可搬質量が20㎏ですが、電動チェーンバランサと組み合わせることで、吊り具重量と合わせて30㎏以上にもなるスピンドルの自動搬送を実現しました。

今回の安川電機様のロボットは可搬質量が20㎏ですが、電動チェーンバランサと組み合わせることで、吊り具重量と合わせて30㎏以上にもなるスピンドルの自動搬送を実現しました。

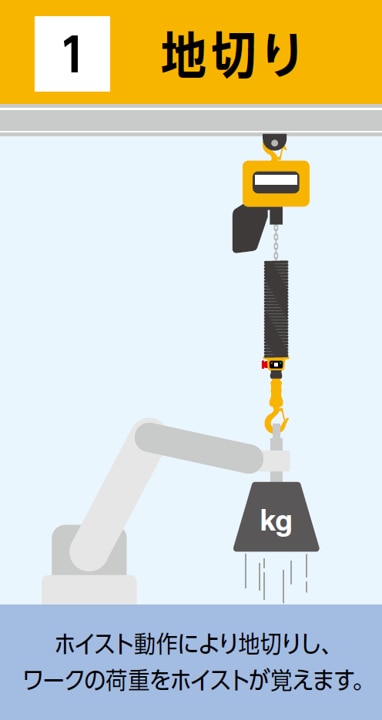

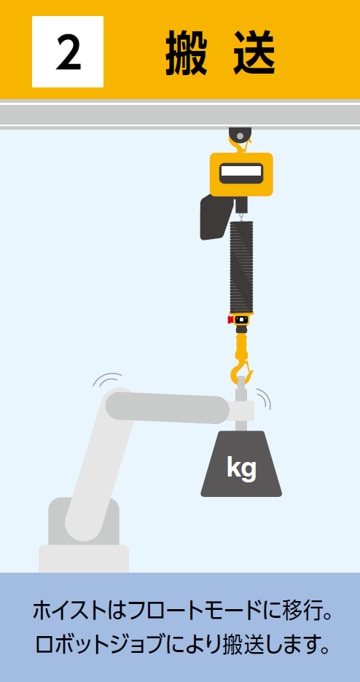

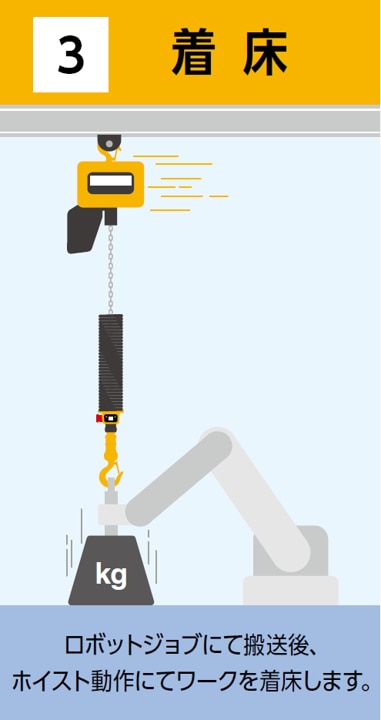

ロボットコラボレーション動作の概要

パレットの中から部品を取り出し、切断機にセットする作業内容をさらに細かく分けると、以下4つの工程に分けられます。

①パレット上部に設置されている”3Dマシンビジョンカメラ”でパレットの中のワークを認識し、ピッキングワークを選定する。

②ロボットジョブにてマグリフトをパレット内の対象ワークへ移動し接地。吸着ONにし、バランサにてワークを持ち上げる。

③バランサがワークを吊り上げ、フロートモードの状態でロボットが搬送を行う。

バランサはロボットの動きに追従し、切断機に部品を搬送する。

④切断機に部品を置き、吸着OFFにて搬送が完了し元の位置へ戻る。

電動チェーンバランサとロボットを通信させ制御することで、重量物の搬送に係る一連の作業を自動化させることができます。

キトー営業・開発チーム、安川電機様、システムインテグレータの3社が一丸となって、試運転を繰り返し、搬送作業の自動化を実現しました。

関連記事

CONTACT

マテリアルハンドリング・ホイスト機器のことなら

お気軽にご相談ください

各製品のCADデータ

ダウンロードはこちら

ダウンロードはこちら

製品カタログ・マニュアルの

ダウンロードはこちら

ダウンロードはこちら

製品に関するメールでの

お問い合わせはこちら

お問い合わせはこちら

製品・部品に関するお問い合わせ(お電話・FAX)

東部カスタマーセンター(東京)

FAX:0120-994-504

担当地域:北海道、東北、甲信越、関東

担当地域:北海道、東北、甲信越、関東

西部カスタマーセンター(名古屋)

FAX:0120-929-966

担当地域:中部(愛知、三重、岐阜、静岡)

北陸(福井、石川、富山)

担当地域:中部(愛知、三重、岐阜、静岡)

北陸(福井、石川、富山)

西部カスタマーセンター(大阪)

FAX:0120-959-499

担当地域:関西、中国、四国、九州、沖縄

担当地域:関西、中国、四国、九州、沖縄

技術相談に関するお問い合わせ(お電話・FAX)

点検/修理のご依頼は各地のサービスショップにて承っております

点検/修理のご依頼は各地のサービスショップにて承っております

技術相談窓口

FAX:0120-988-228

Copyright 2024 Kito Corp. All Rights Reserved.